En RMC Casting Foundry, adoptamos omolde de area revestido de resina(sen proceso de cocción e autoendurecemento) para fundir o latón, bronce e outras aliaxes a base de cobre.

Fundicións de latónson amplamente utilizados no campo de válvulas e bombas debido ao excelente rendemento dos materiais de latón. En RMC Foundry, producimos principalmente ofundicións de latónpor fundición en area verde, fundición en area revestida de resina,fundición de investimentoe para grandes fundicións de latón, tamén adoptamos o proceso de fundición de escuma perdida e de baleiro. Xeralmente, as fundicións de latón producidas por fundición en area son a categoría principal na nosa fundición.

Unha aliaxe de cobre co cinc como principal elemento de aliaxe chámase normalmente latón. A aliaxe binaria de cobre-zinc chámase latón ordinario, e o latón ternario, cuaternario ou multielemento formado engadindo unha pequena cantidade doutros elementos a base de aliaxe de cobre-zinc chámase latón especial. O latón fundido úsase para producir latón para fundición. As fundicións de latón son amplamente utilizadas na fabricación de maquinaria, válvulas e bombas, buques, aviación, automóbiles, construción e outros sectores industriais, ocupando un certo peso en materiais de metais non férreos pesados, formando series de latón fundido.

En comparación co latón e o bronce, a solubilidade sólida do cinc no cobre é moi grande. En equilibrio de temperatura normal, preto do 37% do cinc pódese disolver no cobre e preto do 30% do cinc pódese disolver no estado fundido, mentres que o bronce do estaño No estado fundido, a fracción en masa da solubilidade sólida do estaño. en cobre é só do 5% ao 6%. A fracción en masa de solubilidade sólida do bronce de aluminio no cobre é só do 7% ao 8%. Polo tanto, o zinc ten un bo efecto de fortalecemento da solución sólida no cobre. Ao mesmo tempo, a maioría dos elementos de aliaxe tamén se poden disolver en latón en diferentes graos, mellorar aínda máis as súas propiedades mecánicas, de xeito que o latón, especialmente algúns latóns especiais teñen as características de alta resistencia. O prezo do cinc é inferior ao do aluminio, cobre e estaño, e é rico en recursos. A cantidade de zinc engadido ao latón é relativamente grande, polo que o custo do latón é menor que o bronce de estaño e o bronce de aluminio. O latón ten un pequeno intervalo de temperatura de solidificación, boa fluidez e fundición conveniente.

Debido a que o latón ten as características mencionadas anteriormente de alta resistencia, baixo prezo e bo rendemento de fundición, o latón ten máis variedades, maior produción e aplicación máis ampla que o bronce de estaño e o bronce de aluminio en aliaxes de cobre. Non obstante, a resistencia ao desgaste e á corrosión do latón non son tan boas como o bronce, especialmente a resistencia á corrosión e ao desgaste do latón común é relativamente baixa. Só cando se engaden algúns elementos de aliaxe para formar varios latóns especiais, mellorouse e mellorou a súa resistencia ao desgaste e o seu rendemento á corrosión.

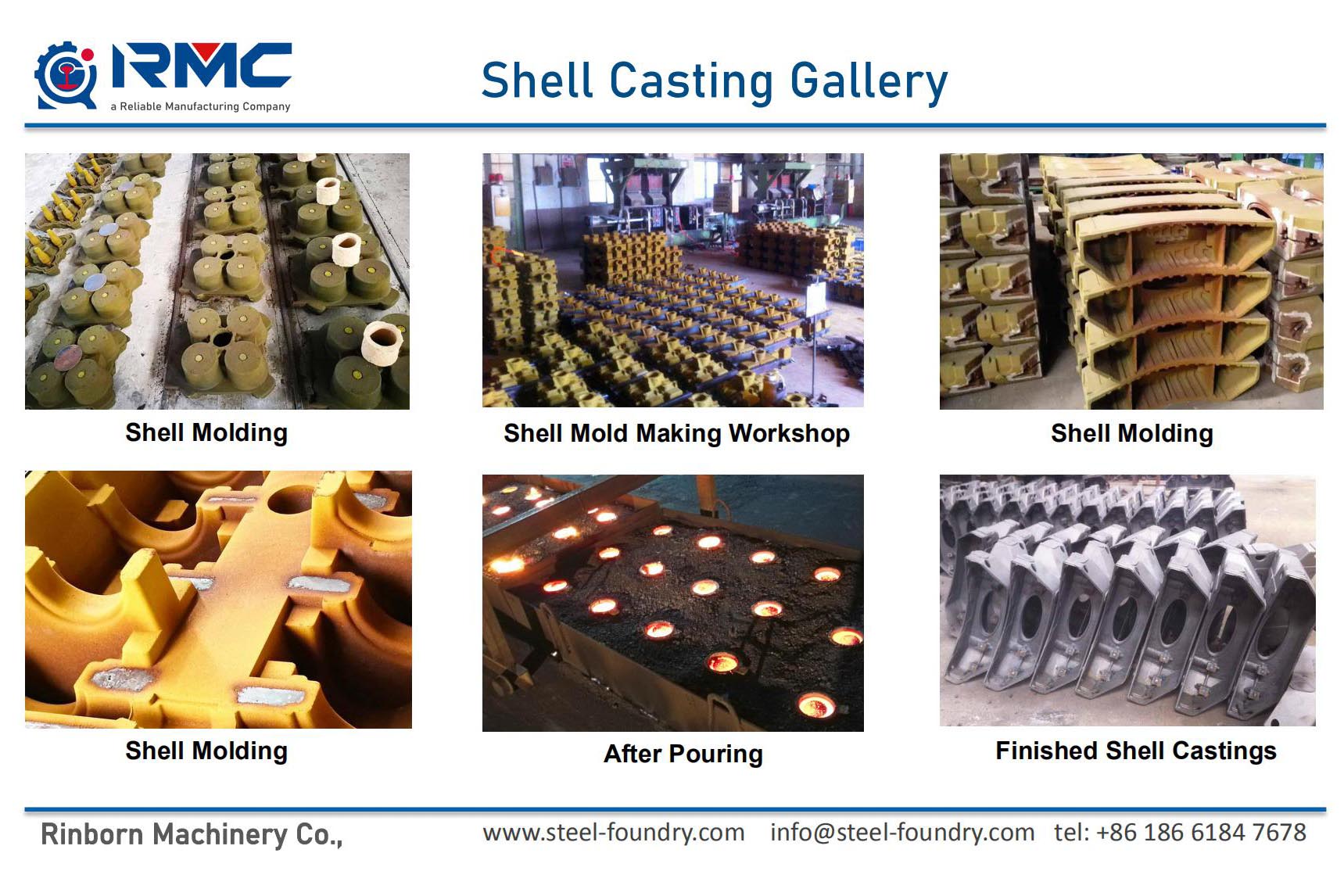

Como unha especie de area de autoendurecemento, a area de resina de furano sen cocción utilízase amplamente para os procesos de fundición en area de ferro gris e fundición de ferro dúctil. A superficie do molde de area solidificaríase a unha situación difícil despois de que se queimou o revestimento. Polo tanto, o proceso de fundición en area de resina de furano podería usarse para producir pezas de fundición de ferro de tamaño medio e grande, desde decenas de quilogramos ata incluso decenas de toneladas. Cunha boa calidade superficial, tolerancias dimensionales máis estritas e menos defectos de fundición, os procesos de fundición en area de resina de furano poderían utilizarse para producir pezas de fundición complexas.

RMC utiliza o proceso de fundición en area sen cocer para producir fundicións de aceiro, fundicións de aceiro inoxidable, fundicións de fundición dúctil e fundicións de ferro gris. No proceso sen cocer, os moldes de area están formados por un patrón de madeira ou metal. A area de gran fino combínase cun aglutinante de resina nun mesturador de area de alta velocidade e despois déixase nunha caixa que contén o patrón. Uns minutos despois, a mestura de aglomerante de area endurece e o molde é eliminado dos patróns. Os núcleos de area para crear a estrutura interior das fundicións realízanse mediante o mesmo proceso ao mesmo tempo. Despois de montar os núcleos e os moldes exteriores, péchanse e prepáranse para o vertido de metal. Determinados materiais, como as fundicións de fundición dúctil, requiren un tratamento especial do metal antes do vertido. O proceso de fundición sen cocer é moi flexible, xa que permite que as fundicións de ferro e aceiro se manteñan con tolerancias precisas ao mesmo tempo que é capaz de manexar tamaños de pezas desde decenas de gramos ata decenas de toneladas.

Os pasos do proceso de fundición sen cocer:

Non cocer é un proceso de fundición que implica o uso de aglutinantes químicos para unir a area de moldeo. A area lévase á estación de recheo do molde para preparar o recheo do molde. Un mesturador úsase para mesturar a area co aglutinante químico e o catalizador. Cando a area sae do mesturador, o aglutinante comeza o proceso químico de endurecemento. Este método de recheo de moldes pódese utilizar para cada metade do molde (fronte e arrastre). Cada metade do molde é despois compactada para formar un molde forte e denso. Despois utilízase un rollover para eliminar a metade do molde da caixa do patrón. Despois de que a area se fixera, pódese aplicar un lavado de moldes. Os núcleos, se é necesario, colócanse no arrastre e a capa péchase sobre os núcleos para completar o molde. Unha serie de carros e cintas transportadoras de manipulación de moldes moven o molde á súa posición para verter. Unha vez derramado, o molde déixase arrefriar antes de sacudir. O proceso de sacudida consiste en romper a area moldeada fóra da fundición. A continuación, a fundición pasa a unha zona de acabado de fundición para a eliminación do montante, o acabado da fundición e a finalización. Os anacos rotos de area moldeada son aínda máis descompostos ata que a area volve ao tamaño do gran. A area agora pode ser recuperada para a súa reutilización no proceso de fundición ou eliminada para a súa eliminación. A recuperación térmica é o método máis eficiente e completo de recuperación de area sen cocer.

| Materiais para a fundición de moldes na RMC Foundry | |

| Metais e aliaxes | Grao Popular |

| Ferro fundido gris | GG10~GG40; GJL-100 ~ GJL-350; |

| Fundición dúctil (Nodualar). | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Ferro Dúctil Austemperado (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Aceiro carbono | C20, C25, C30, C45 |

| Aceiro de aliaxe | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Aceiro inoxidable | Aceiro inoxidable ferrítico, aceiro inoxidable martensítico, aceiro inoxidable austenítico, aceiro inoxidable endurecido por precipitación, aceiro inoxidable dúplex |

| Aliaxes de aluminio | ASTM A356, ASTM A413, ASTM A360 |

| Aliaxes a base de latón/cobre | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Estándar: ASTM, SAE, AISI, GOST, DIN, EN, ISO e GB | |