Produtos de fundición de aliaxe de aluminio personalizados porproceso de fundición en areaeMecanizado CNC.

Etapas do proceso de produción de fundición en area

1. Elaboración de patróns

Os patróns de resina ou aluminio serán necesarios para o proceso de fundición en area verde. Sen patróns, a produción de fundicións será imposible. Ás veces, os patróns de madeira poden usarse para a produción de pequenas cantidades, pero para a produción en masa, os patróns de resina ou aluminio serán máis axeitados.

2. Proceso de moldaxe

A moldaxe de area verde pódese facer normalmente por tres métodos, incluíndo o moldeado manual, a máquina de moldeo e o equipo de moldeo automático. O moldeado manual é un método de moldeo tradicional, pero aínda existe pola súa capacidade para grandes fundicións a custos máis baixos. O método da máquina de moldeo podería aforrar man de obra e producir pezas de fundición de mellor calidade, pero non pode producir grandes fundicións debido á limitación do tamaño das caixas de area.

3. Fundir e verter o ferro

A fusión podería realizarse mediante fornos de indución eléctrica de media frecuencia, que poderían manter a calidade boa e estable en comparación cos fornos tradicionais.

4. Chorro de area e moenda

Despois de que as fundicións de ferro de area verde sexan retiradas dos moldes de area, trasladaríanse aos seguintes pasos para o granallado ou o granallado para eliminar as areas e o óxido fóra das pezas de fundición. A continuación, os operadores cortarán, limparán e triturarán as cabezas, os elevadores, as liñas de separación e os bordos afiados.

Se procedería a procesamentos posteriores, como o tratamento térmico, o mecanizado de precisión e o tratamento de superficie, se o requiran os debuxos ou os usuarios finais.

O aluminio e as súas aliaxes poden ser fundidos e vertidos mediante fundición a alta presión, fundición a baixa presión, fundición por gravidade, fundición en area, fundición de investimento efundición de escuma perdida. Normalmente, as fundicións de aliaxe de aluminio teñen menos peso pero estrutural complexa e mellor superficie.

Que aliaxe de aluminio fundimos mediante o proceso de fundición en area:

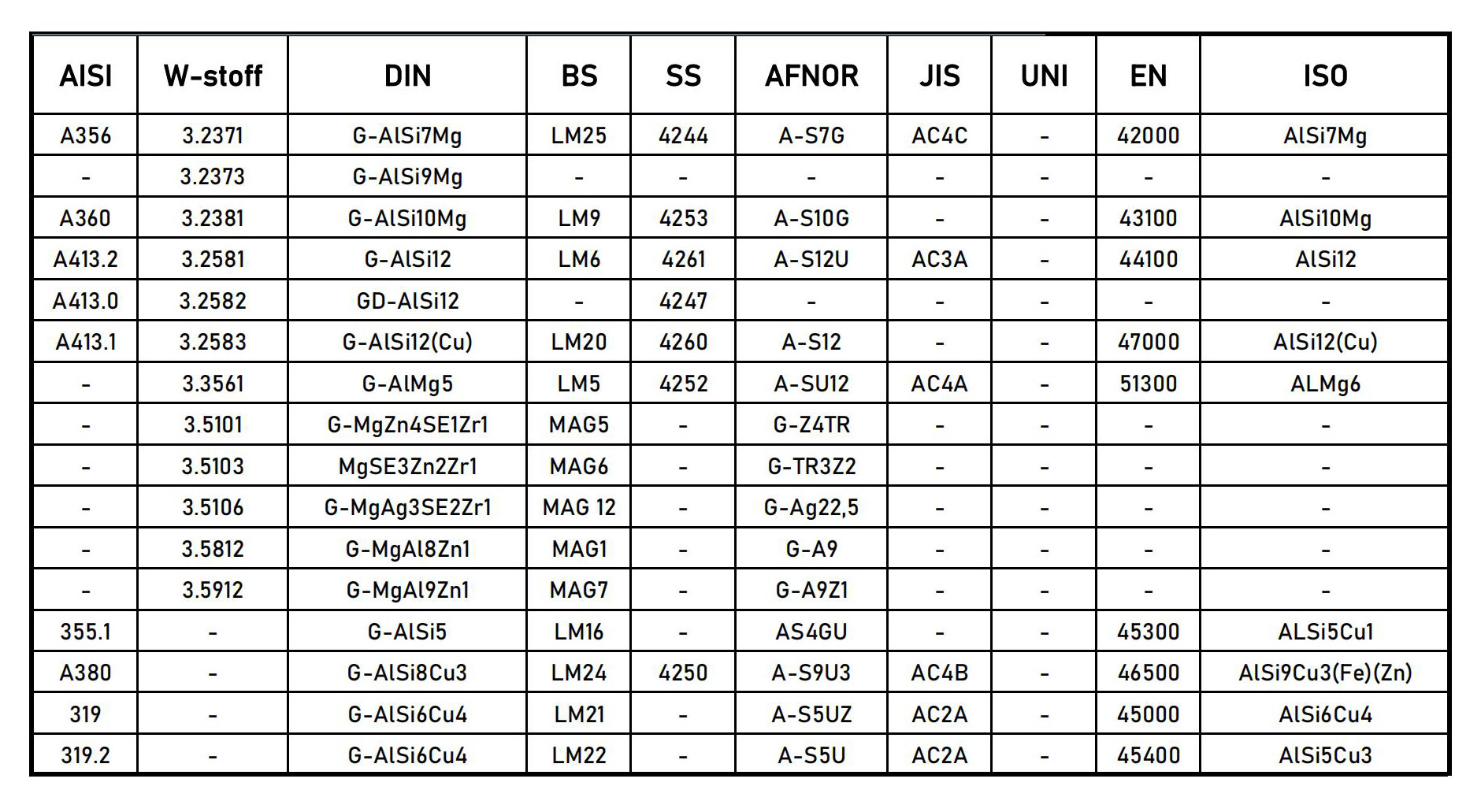

• Aliaxe de aluminio fundido polo estándar de China: ZL101, ZL102, ZL104

• Aliaxe de aluminio fundido por USA Stardard: ASTM A356, ASTM A413, ASTM A360

• Aliaxe de aluminio fundido doutros estándares: AC3A, AC4A, AC4C, G-AlSi7Mg, G-Al12

| Unificado | Asociación de aluminio | Dureza BHN | Resistencia máxima a tracción, MPa | Limite de fluencia, MPa | Módulo de elasticidade, GPa | Resistencia á fatiga, MPa |

| A03550 | AA355.0 | 75-105 | 255 | 185 | 70.3 | 69,0 |

| A03600 | AA360.0 | 75,0 | 300 | 170 | 71.0 | 138,0 |

| A03800 | AA380.0 | 80,0 | 317 | 159 | 71.0 | 138,0 |

| A03830 | AA383.0 | 75,0 | 310 | 152 | / | 145,0 |

| A03840 | AA384.0 | 85,0 | 331 | 165 | / | 140,0 |

| A03900 | AA390.0 | 120,0 | 280 | 240 | 81.2 | 140,0 |

| A04130 | AA413.0 | 80,0 | 296 | 145 | 71.0 | 130,0 |

| A04430 | AA443.0 | 30-60 | 145 | 48.3 | 71.0 | / |

| A05180 | AA518.0 | 80,0 | 310 | 193 | 69,0 | 160,0 |

Vantaxes das fundicións de aliaxe de aluminio:

• O rendemento da fundición é similar ao das fundicións de aceiro, pero as propiedades mecánicas relativas diminúen de forma máis significativa a medida que aumenta o espesor da parede.

• O grosor da parede das pezas de fundición non debe ser demasiado grande e outras características estruturais son similares ás das pezas de aceiro.

• Lixeiro pero estrutural complexo

• Os custos de fundición por kg de fundición de aluminio son superiores aos de fundición de ferro e aceiro.

• Se se produce mediante un proceso de fundición a presión, o custo do molde e do patrón sería moito maior que outros procesos de fundición. Polo tanto, as fundicións de aluminio de fundición a presión serían máis adecuadas para as fundicións de gran cantidade esixente.

| Composición química típica da aliaxe de aluminio de fundición de investimento segundo as especificacións norteamericanas | ||||||||||||||

| Grao de aliaxe | Especificación | Al | Cu | Si | Zn | Mg | Cr | Fe | Mn | Ti | Ag | Be | Ni | P |

| A356-T6 | AMS 4218 | Bal | 0,20 | 6. 5 - 7. 5 | 0,10 | 0,25-0,45 | - | 0,20 | 0,10 | 0,20 | - | -- | - | - |

| A 357 | AMS 4219 | Bal | 0,20 | 6. 5 - 7. 5 | 0,10 | 0,40-.70 | - | 0,20 | 0,10 | 0,04-0,20 | - | 0,04-0,07 | - | - |

| F 357 | AMS 4289 | Bal | 0,20 | 6,5-7,5 | 0,10 | 0,40-.70 | - | 0,10 | 0,10 | 0,04-0,20 | - | 0,002 | - | - |

| E 357 | AMS 4288 | Bal | - | 6,5-7,5 | 0,10 | 0,55-0,60 | - | 0,10 | 0,10 | 0,10-0,20 | - | 0,002 | - | - |

| A201 | AMS 4229 | Bal | 4,0-5,0 | 0,05 | - | 0,15-0,35 | - | 0,10 | 0,20-0,34 | 0,15-0,35 | 0,40-1,0 | - | - | - |

| C355 | AMS 4215 | Bal | 1,0-1,5 | 4,5-5,5 | 0,10 | 0,40-0,60 | - | 0,20 | 0,10 máx | 0,20 | - | - | - | - |

| A206 | AMS 4235 | Bal | 4,2-5,0 | .05 máx | 0,05 máx | 0,20-0,35 | - | 0,10 mA | 0,20-0,50 | 0.15-0.30 | - | - | 0,5 máx | - |

| B206 | Bal | 4,2-5,0 | .05 máx | 0,05 máx | 0,15-0,35 | - | 0,10 máx | 0,20-0,50 | 0 1 0 | - | - | 0,5 máx | - | |