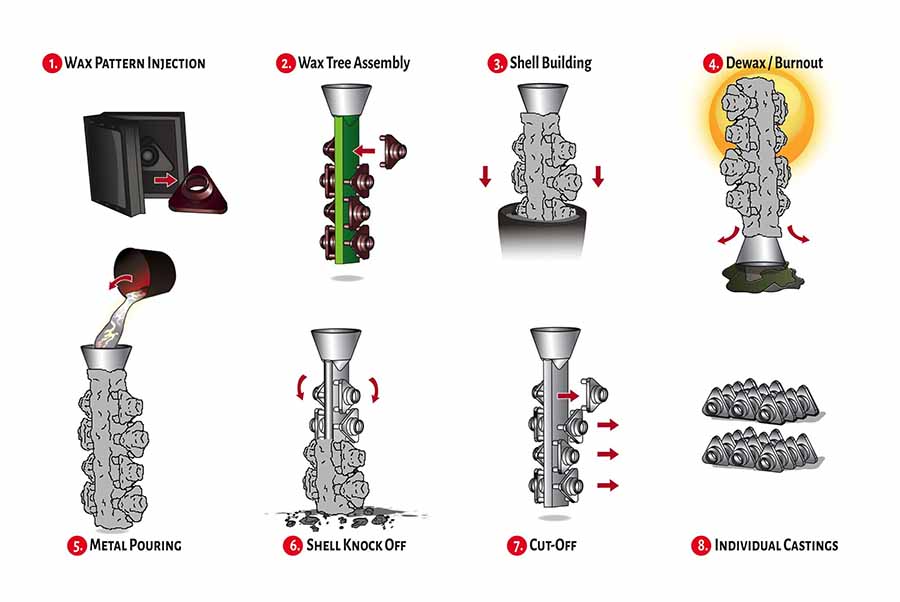

Fundición de investimentoutiliza os patróns de cera producidos por ferramentas especiais e únicas segundo as fundicións requiridas. Os patróns de cera (réplicas) están rodeados por capas de materiais refractarios unidos para formar unha capa resistente para soportar os metais e aliaxes fundidos quentes. O proceso de eliminación de cera eliminará a cera para permitir unha cavidade oca para que o metal fundido enche-los para formar as pezas de fundición desexadas. É por iso que a fundición de investimento tamén se denomina proceso de fundición á cera perdida. Na fundición moderna de fundición de investimento, os materiais adheridos son principalmente referidos ao sol de sílice e ao vidro de auga, o que pode asegurarse de que a superficie fina docastings de investimento. O proceso de fundición de investimento úsase a miúdo para producir fundicións de aceiro carbono, fundicións de aceiro de aliaxe,fundicións de aceiro inoxidablee fundicións de latón. Neste artigo, intentamos presentar os principais pasos da fundición de investimento.

Desenvolver a ferramenta para a inxección de cera

Segundo as fundicións desexadas e tendo en conta a tolerancia para o post-mecanizado e a posible contracción, os enxeñeiros da fundición de fundición de investimento deberían deseñar e producir o molde en metal (que tamén se denomina "troquel") e ferramentas para producir os patróns de cera.

Creando un patrón de cera

En modernofundición a cera perdida, os patróns de cera fanse normalmente mediante a inxección de cera nunha ferramenta metálica ou "morrer" con máquinas especiais de inxección. Para varias fundicións, adoita facerse unha ferramenta de silicona a partir da escultura do artista e inxéctase ou bótase cera na cavidade resultante.

Montaxe da árbore de cera

Normalmente non é económico facer pezas pequenas unha por vez, polo que os patróns de cera adoitan estar unidos a un bebedoiro de cera. A cera entre o(s) patrón(s) e o bebedoiro chámase portas, porque estrangulan a dirección e o fluxo da aliaxe fundida cara ao oco creado polo patrón. O sprue serve para dous propósitos

- 1. Proporciona unha superficie de montaxe para montar varios patróns nun só molde, que posteriormente se encherá con aliaxe

- 2. Proporciona un camiño de fluxo para a aliaxe fundida no oco creado polos patróns de cera.

Edificio Shell

O seguinte paso do proceso é construír unha cuncha de cerámica arredor da árbore de cera. Esta cuncha acabará por converterse no molde no que se vierte o metal. Para construír a cuncha, a árbore mergúllase nun baño de cerámica ou purín. Despois de mergullar, lixa fina ou aplícase á superficie húmida. O molde déixase secar e o proceso repítese varias veces ata conseguir un molde cerámico en capas, capaz de soportar as tensións do metal fundido e as aliaxes durante o proceso de vertido.

Dewax / Burnout

Antes de verter metal no molde, elimínase a cera quentando a cuncha. Isto adoita facerse nun autoclave de cera de vapor, que é como unha ola a presión industrial grande. Outro método é o uso dun forno de lume flash, que se derrite e queima a cera. A cera podería ser recollida e reutilizada para facer os seguintes patróns de cera. Moitas fundicións de fundición de investimento usan ambos os métodos de xeito conxunto. O lume flash queima a cera residual e cura a casca, lista para recibir o metal fundido e as aliaxes.

Vertido de metal

Antes de verter o metal no molde ou cuncha de cerámica, o molde prequentase a unha temperatura específica para evitar que a aliaxe fundida se solidifique ou se conxele antes de que se enche todo o molde. A aliaxe fúndese nunha cunca de cerámica (chamada crisol) mediante un proceso coñecido como fusión por indución. Unha corrente eléctrica de alta frecuencia crea un campo magnético arredor da aliaxe, xerando campos eléctricos no interior do metal (correntes de Foucault). As correntes de Foucault quentan a aliaxe debido á resistencia eléctrica do material. Cando a aliaxe alcanza a súa temperatura especificada, bótase no molde e déixase arrefriar.

Shell Knock Off

Unha vez arrefriado, o material da casca elimínase do metal mediante métodos mecánicos como martelo, chorro de auga a alta presión ou mesa vibratoria. A eliminación da casca tamén se pode realizar químicamente, usando unha solución cáustica quente de hidróxido de potasio ou hidróxido de sodio, pero este enfoque está a ser eliminado debido a problemas ambientais e de saúde.

Cortar

Unha vez retirado o material da casca, o bebedoiro e as portas córtanse manualmente ou con serra de corte, corte con láser con soplete. As áreas de corte deben ser moídas nunha superficie fina.

Castings individuais

Despois de que as pezas sexan eliminadas do bebedoiro e as portas eliminadas, a superficie pódese rematar a través de varios medios, como vibración, acabado de medios, correa, moenda manual, pulido. O acabado pódese facer a man, pero en moitos casos é automatizado.Pezas de fundiciónlogo son inspeccionados, marcados (se é necesario), empaquetados e enviados. Dependendo da aplicación, as pezas de fundición de investimento poden usarse na súa "forma neta" ou sometersemecanizadopara superficies de precisión.

Hora de publicación: 18-xan-2021